エッチングとは?活用分野と種類を紹介!メリット・デメリットも

エッチング加工という技法をご存じでしょうか。

エッチング加工には材料による向き不向きがあります。

効果的に加工するためには、エッチング加工の原理や、得意とする材料について知っておく必要があるでしょう。

また作業工程で出る廃液の処理など、気を付けなくてはいけないこともあります。

この記事では、エッチング加工の仕組みやメリット・デメリットについて説明しています。

法的に厳しく制限されている、廃液処理についても解説しているので、参考にしてください。

エッチングとは

エッチングとは、化学薬品などの腐食作用を利用した表面加工の技法です。

エッチングは、西暦1500年頃にヨーロッパで発明されたといわれています。

元々は銅版の版画や印刷技法として発展してきたため、金属加工に使われることが多いのも特徴の一つです。

ただ腐食性があれば金属に限らず、さまざまな素材の塑形や表面加工にも使えます。

また金属組織の観察や検査にエッチングが使われるケースもあります。

エッチングの仕組み

エッチングで加工する仕組みについても覚えておきましょう。

材料に薬液を塗布するだけでは、思い通りの加工はできません。

重要なのは、加工を施したい場所を保護することです。

エッチングでは、除去したくない場所に保護材を塗布して、それ以外の場所だけを腐食させます。

これにより、思い通りの加工ができるのです。

エッチングの活用分野

エッチング加工は、さまざまな分野で活用されています。

ここではその一例をご紹介します。

- フォトエッチング

- 版画・印刷

- 半導体工学

フォトエッチング

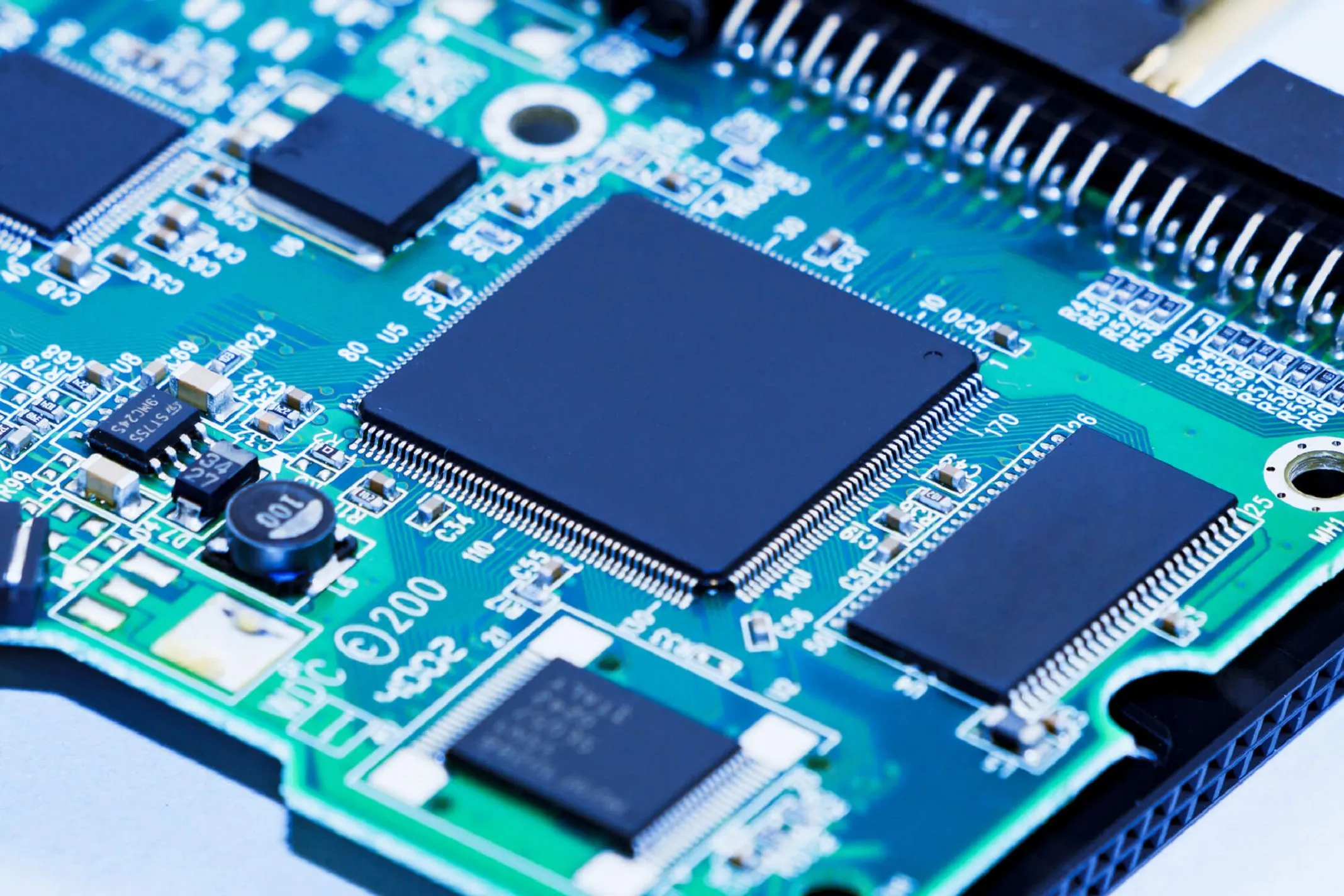

フォトエッチングは、基盤に回路を露光転写してからマスキングを行い、不要部分を除去する写真加工技術です。

プリント配線基板や集積回路の作製をする場合にも、フォトエッチングは欠かせません。

フォトエッチングは、極小・極薄・複雑な製品の加工に向いています。

写真加工技術の一つに、レーザー加工もありますが、フォトエッチングはレーザー加工よりも製造コストが安い点がメリットといえるでしょう。

版画・印刷

エッチングは元々、銅版の版画や印刷の技法として発展してきました。

そのため、エッチング加工で作成した印刷用凹版による印刷物をエッチングという場合もあります。

防食処理を施した銅板の表面を、ニードルなどの針で削って腐食させることで加工します。

半導体工学

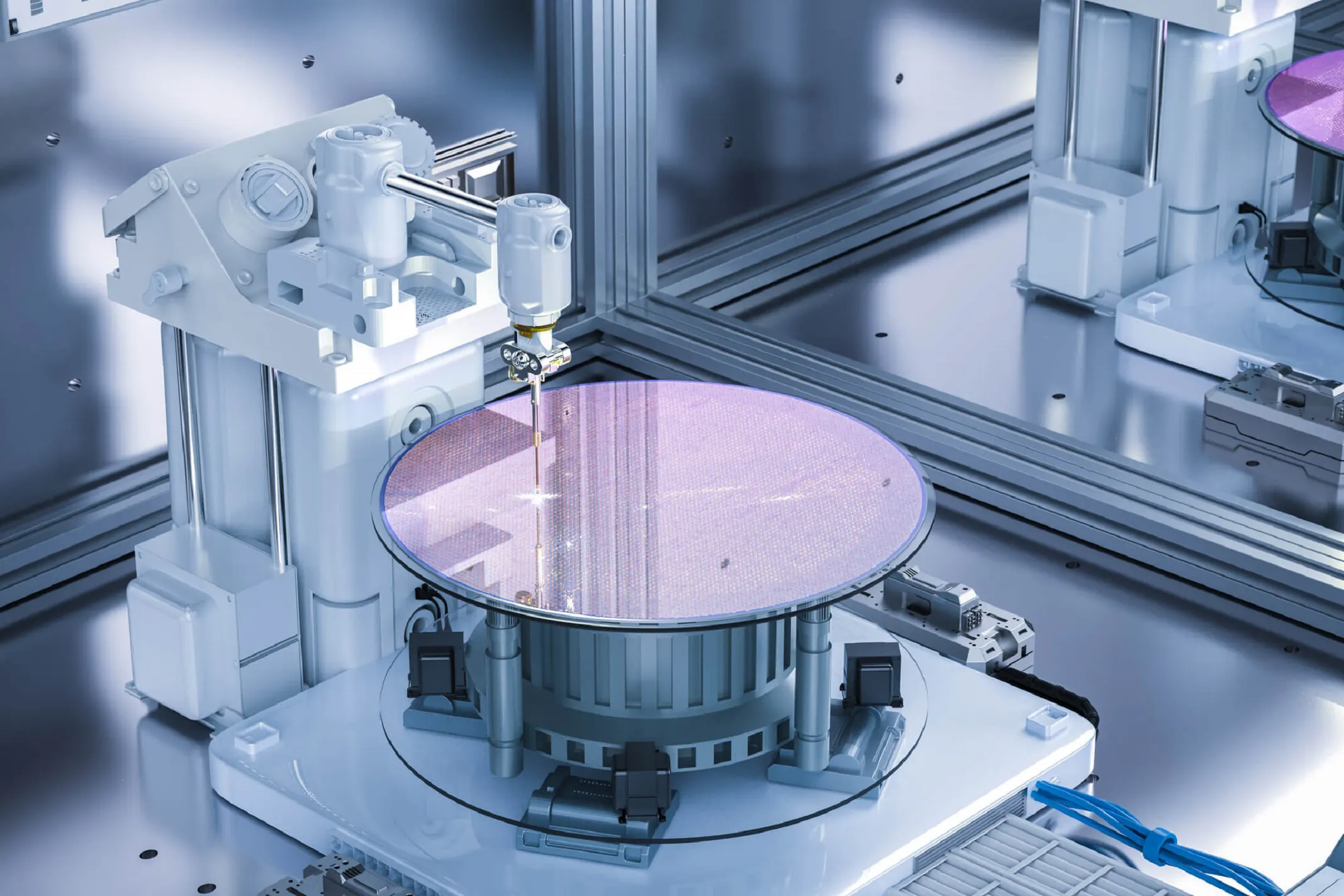

半導体工学で使うエッチングには、「ウェットエッチング」と「ドライエッチング」の2種類があります。

ウェットエッチングとドライエッチングの詳細については後述しますが、

ウェットエッチングは、一度に複数枚の加工ができるので、ドライエッチングより費用が安く済みます。

ドライエッチングは、ウェットエッチングより費用は掛かりますが、周囲を汚しにくく、制度の高いエッチング加工ができる点はメリットとして挙げられるでしょう。

ウェットエッチングとドライエッチングは、半導体工学のほか、MEMSの加工にも使われます。

エッチングの種類

エッチングは、加工方法によって二つの種類に分けられます。

ここでは半導体工学でも使われる、ウェットエッチングとドライエッチングについて解説します。

ドライエッチング

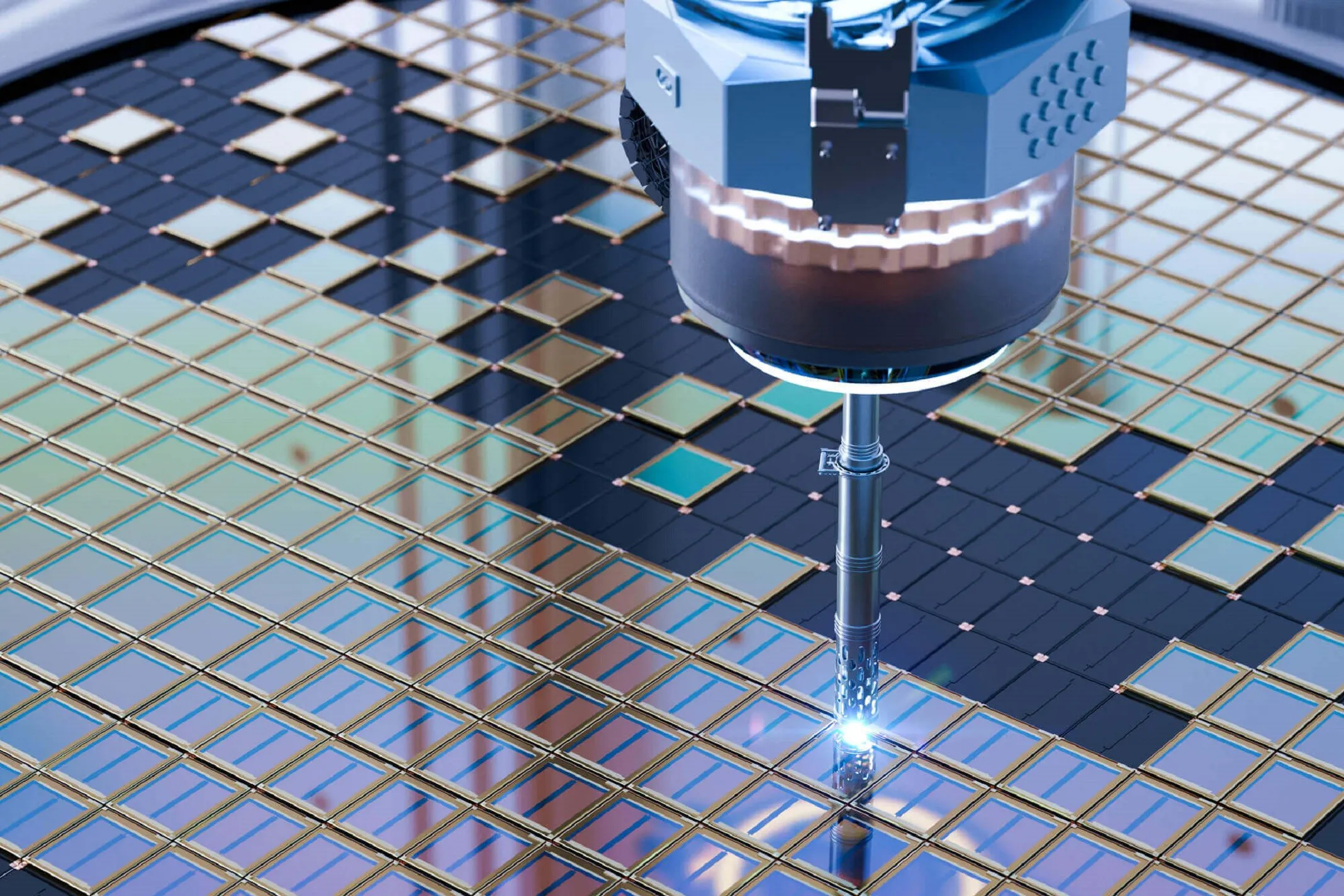

ドライエッチングは、ガスをプラズマ化して、イオンで金属を除去する加工方法です。

電極間で反応が加速したイオン粒子を、高速で材料表面に当てることで、材料表面の原子を弾き飛ばします。

ウェットエッチング

ウェットエッチングとは、酸やアルカリなどの薬液で金属を溶かす加工方法です。

ウェットエッチングを行うのであれば、「等方性エッチング」と「異方性エッチング」という違いも覚えておきましょう。

等方性エッチングは反応速度が速いのが特徴で、エッチングの反応が全ての方向に向かって行われます。

全ての方向で腐食が進むことで、等方性エッチングの仕上がりはエッジの丸い加工になります。

異方性エッチングは、エッチングの反応が一つの方向に向かうことです。

エッジの立った加工ができるものの、反応速度が速いと異方性エッチングにはなりません。

等方性なのか異方性なのかは、材料が薬液に反応するスピードによって変わります。

反応速度をコントロールするには、エッチング液の濃度や種類、温度を調節しなくてはなりません。

最適な処理条件を決めるには、十分な経験や技術が求められます。

エッチング加工の対象となる材料

ウェットエッチングでは、銅や鉄などの金属材料や、シリコンなどの半導体がエッチング加工の対象となります。

強い酸や強アルカリを使うのであれば、ガラスやセラミックスの加工も可能です

ドライエッチングでも金属のエッチング加工はできますが、シリコンなどの半導体が主な対象となります。

エッチング加工のメリット

金属加工には、エッチングのほかにプレス加工などもありますが、エッチングならではのメリットとは何でしょうか。

エッチング加工のメリットとして挙げられるのは以下の通りです。

- 金型が不要

- 繊細な加工ができる

- 変形しにくい

各項目について解説します。

金型が不要

エッチングによる金属加工には金型が必要ありません。

金型を使用したプレス加工では、金型を作るのに手間が掛かります。

金型を作らなくてよい分、加工時間が少なくて済むのは、エッチング加工の大きなメリットでしょう。

小ロットにも対応できます。

繊細な加工ができる

エッチング加工は、繊細な加工ができるのもメリットの一つです。

薄い板への加工や複雑な加工にも適しています。

細かいデザインや複雑なデザインの加工にも応用可能です。

変形しにくい

加工した製品が変形しにくいのも、エッチング加工の特徴です。

エッチングは非接触加工なので、バリ・カエリ・ひずみ・たわみなどもありません。

変形しにくいというのは、エッチング加工のメリットといえます。

エッチング加工のデメリット

エッチング加工には、生産に適さない条件や不向きな材料があります。

エッチング加工のデメリットとして挙げられるポイントは以下の通りです。

- 大量生産には向かない

- 厚板の加工は不向き

詳しく見ていきましょう。

大量生産には向かない

エッチング加工は工数が多いため、加工に掛かるコストが高くなります。

小ロットや多品種の加工には向いていますが、大量生産には向きません。

大量生産に向いているのはプレス加工です。

プレス加工では金型の作成に時間と費用が掛かりますが、金型さえできてしまえば、加工に掛かる時間や行程数は少なくて済みます。

厚板の加工は不向き

エッチング加工は、厚板の加工には向きません。

化学的な腐食を利用するエッチング加工では、材料の板が薄いほど高精度な加工ができます。

薄板金属の精密加工には適していますが、厚板の加工法としては不向きです。

エッチングの処理工程

続いて、エッチングの処理工程を確認していきましょう。

エッチング加工の一連の流れは以下の通りです。

① フォトマスクの作成

透明なシートに施したい加工をデザインします。レジストの多くは紫外線で硬化するため、デザインを残したくない部分を隠すように描きましょう。

② エッチング材の処理前洗浄

材料の表面を洗浄して、油やごみを取り除きます。

材料にフォトマスクやレジストを均一に乗せるとともに、残渣を減らす効果もあります。

③ レジスト塗布

材料にレジストを塗布します。

紫外線に反応して硬化しないように、塗布作業は紫外線の入らない場所で行いましょう。

④ 露光

レジストを塗布した材料の上にフォトマスクを乗せて、紫外線を照射します。

紫外線を当てることで、デザイン以外の場所が硬化します。

⑤ レジスト除去

硬化していない部分のレジストを洗い流して除去します。

⑥ エッチング処理:エッチングを行います。

硬化していない面が腐食されることでデザインが転写されます。

⑦ 硬化レジストの除去

硬化レジストを取り除きます。

このとき、レジストメーカーが指定した薬剤を使うようにしましょう。

⑧ エッチング後の洗浄

材料の洗浄を行い、残っている残渣を除去します。

プリント基板の加工では、最後にソルダーレジストの塗布や、スルーホールの形成も行います。

多層基板の加工では、圧縮などの工程も加わり、工程数が30~50くらいになるケースもあります。

薬液残り対策

エッチング加工で行われる洗浄工程は、以下のように分けられます。

- 薬液を使った洗浄工程

- 薬液を落とすリンス工程

- 乾燥工程

洗浄工程に入る前に、エッチング工程の残渣や、エッチング液を取り除いておく液切りを行いましょう。

液切りが不十分だと、残渣やエッチング液が洗浄液に混入して、洗浄液の洗浄能力が低下する可能性があります。

洗浄工程の後やリンス工程の後も液切りが必要です。

乾燥工程では、ドライエッチングかウェットエッチングかによって、液切り方法が変わります。

ドライエッチングによる半導体ウェハーの場合は、ウェハーの回転による遠心力で液切りするのが一般的です。

ウェットエッチングでは、熱やエアノズルを利用して液切りを行います。

ただ熱やエアノズルは、設備にコストがかる点や、使用電力が高くなる点がデメリットとして挙げられます。

薬液残り対策として、給水ローラーの使用もおすすめです。

吸水ローラーには、以下のようなメリットがあります。

【給水ローラーのメリット】

- 乾燥工程での電力消費を抑えられる

- 複雑な設備が不要

- 水分や薬品の除去効率が上がる

エッチングの対象物が平面状の場合は、吸水ローラーの使用も検討しましょう。

エッチング液の廃液処理

ウェットエッチングで重要なのが、エッチング液の処理です。

銅のエッチング過程では、塩化銅という有害物質が生成されます。

塩化銅の排水に関しては、PRTR法という法律で厳しく制限されており、無害化して下水に流す必要があります。

塩化銅を無害化するための、廃液処理の手順は以下の通りです。

① 消石灰を廃液に投入して水酸化銅と 塩化カルシウムに分解する。

② 水酸化銅を加熱して酸化銅と水に分解する。

この作業で、有害物質だった塩化銅が、無害な塩化カルシウムと酸化銅にまで分解され、下水に流せるようになります。

またガラスやシリコンに行うウェットエッチングで使われるフッ酸も有害な物質です。

フッ酸を無害化するためには、排液に消石灰や塩化カルシウムを混ぜ、無害なフッ化カルシウムを生成させます。

まとめ

エッチングは、小ロットの製品や繊細な加工が必要な製品に向いている加工法です。

多くの分野で使われている技法ですが、大量生産や厚板の加工には向きません。

またエッチング加工を行うときは、排液処理にまで配慮しなければなりません。

今回紹介した薬液対策や廃液処理の方法も参考にしてくださいね。