プレス加工とは?どんな製品で使われているの?加工の流れやメリット・デメリットも紹介

製品製造の現場において、部品の形状を加工する作業は欠かせません。

扱う部品の素材や製造する製品によって、部品の加工方法にも様々な種類があります。

今回紹介する加工法はプレス加工です。

プレス加工はどのような製品に使われているのか、どのような流れで作業するのかなど、プレス加工をするうえで知っておきたい情報をまとめました。

プレス加工のメリットやデメリットも紹介しているので、これからプレス加工に関わる人はぜひチェックしておきましょう。

プレス加工とは

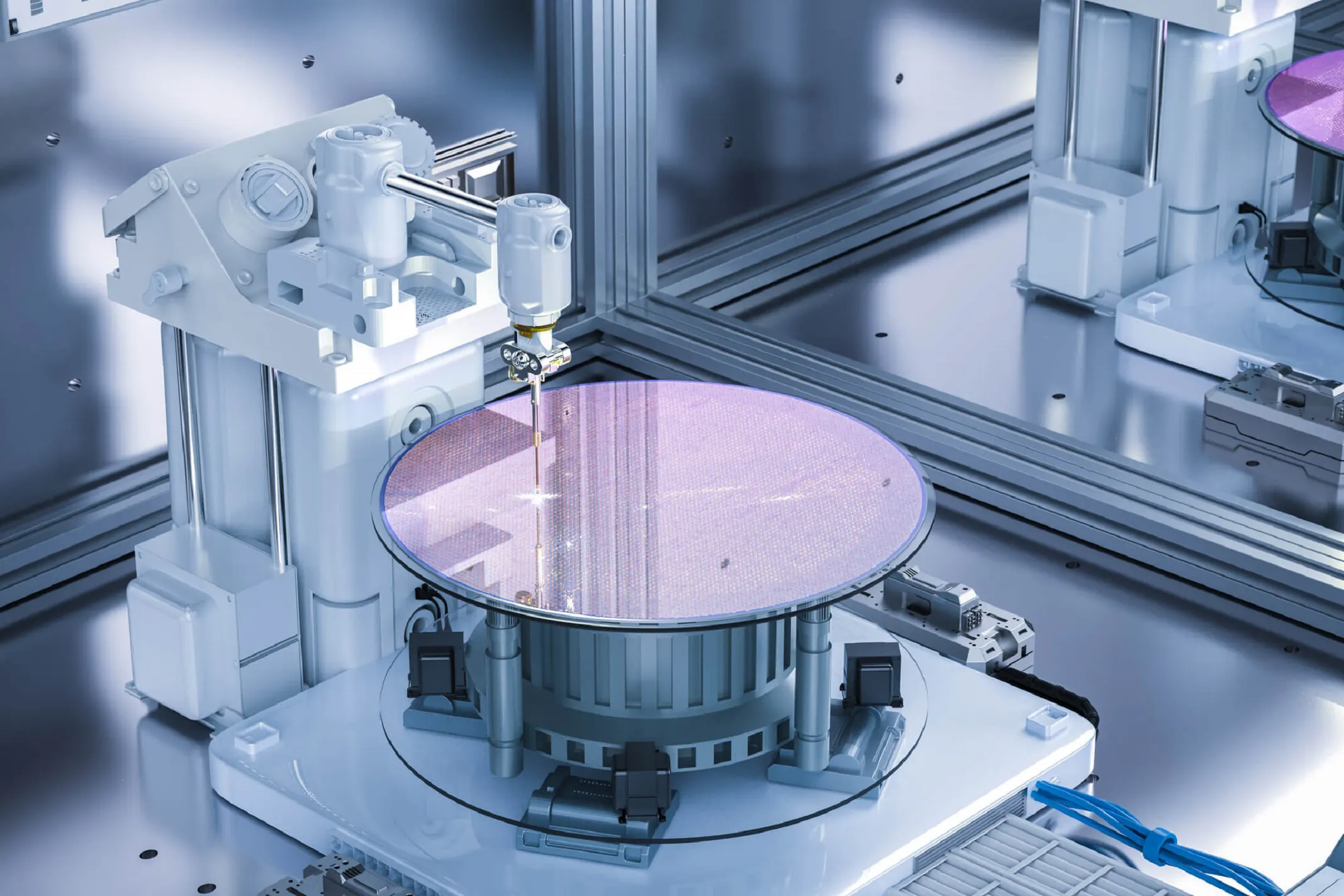

プレス加工は、材料となる金属に型を押し付けて加工する塑性加工(そせいかこう)の一種です。プレス加工では、金型にセットした加工物に圧力を加えることで変形させます。

プレス加工を行うには、金型のほかにプレス加工機が必要です。

材料と金型、プレス機があれば、短時間でたくさんの金属をプレス加工できます。

一口にプレス加工といっても、金型で切断する他、曲げや絞りなどの方法もあります。

加工目的によって、金型や加工方法が変わるので、適切に選択しましょう。

プレス加工が使われている製品

プレス加工は、日常生活に欠かせない製品の多くで使われています。

代表的なのは車の部品加工でしょう。

一枚の長い鉄板をカットして、プレス加工することで形を整え溶接して車のドアやボディなどの部品を作っていきます。

【プレス加工が使われている製品の一例】

- 自動車

- エアコンなどの大型家電

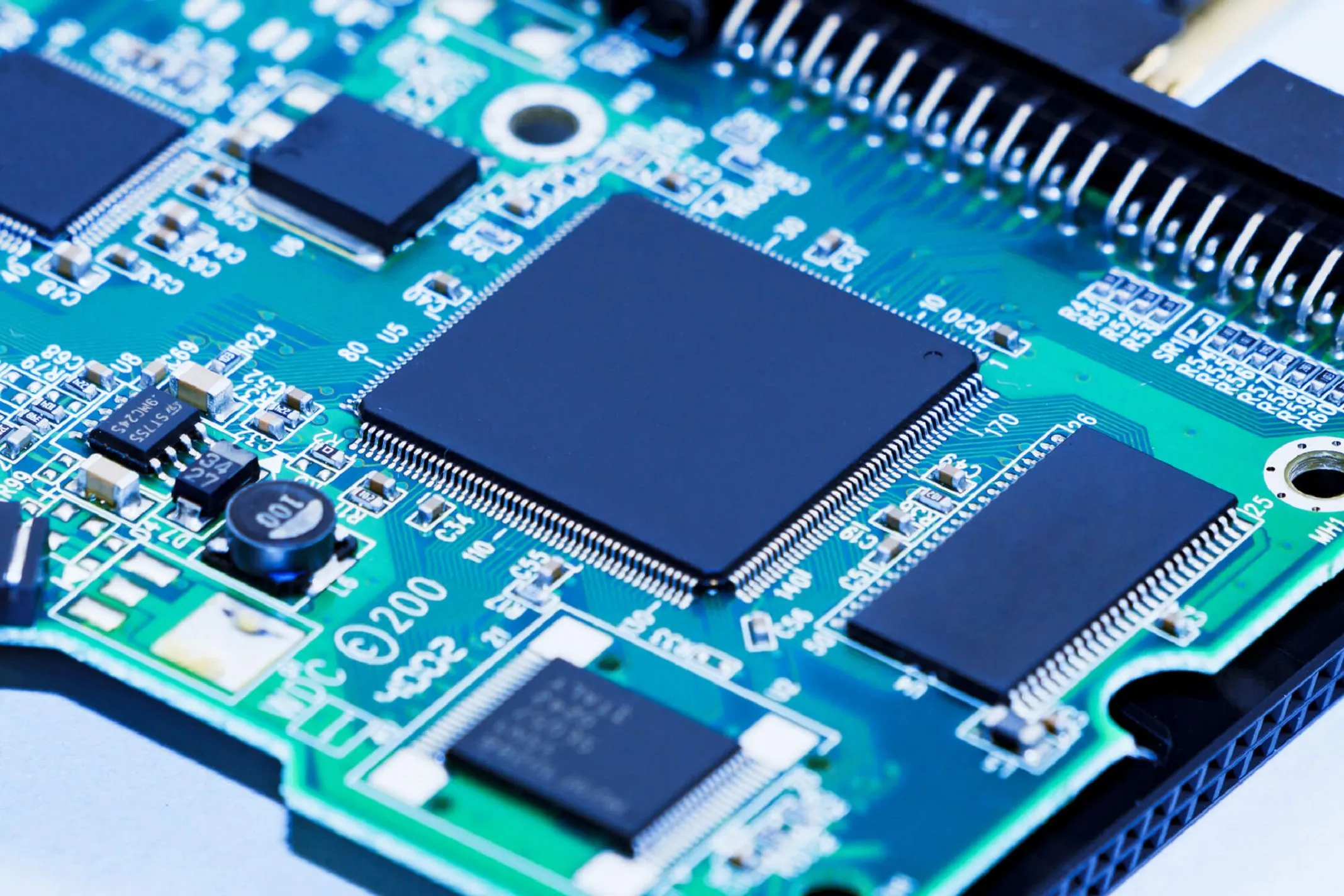

- スマホや携帯電話

- 電子マネーなどのICチップ

- 硬貨

- 食器

- 医療器具 など

このように、たくさんの製品の製造過程でプレス加工が使われています。

プレス加工の種類

プレス加工には、以下の5つに分類できます。

- せん断加工

- 抜き加工

- 曲げ加工

- 絞り加工

- 鍛造加工

製品によっては、これらの加工方法を複数組み合わせて、目的の形状に加工することもあります。それぞれの加工法について詳しく見ていきましょう。

せん断加工

せん断加工は、加工物を切断する加工方法です。

製品の材料から、部品に必要な大きさを切断してとり出します。

大きな材料からそのまま加工していくよりも、必要な大きさを切断してから加工する方が、無駄な作業を減らすことに繋がるのです。

せん断加工は基本的に、他の加工方法と組み合わせて使われます。

抜き加工

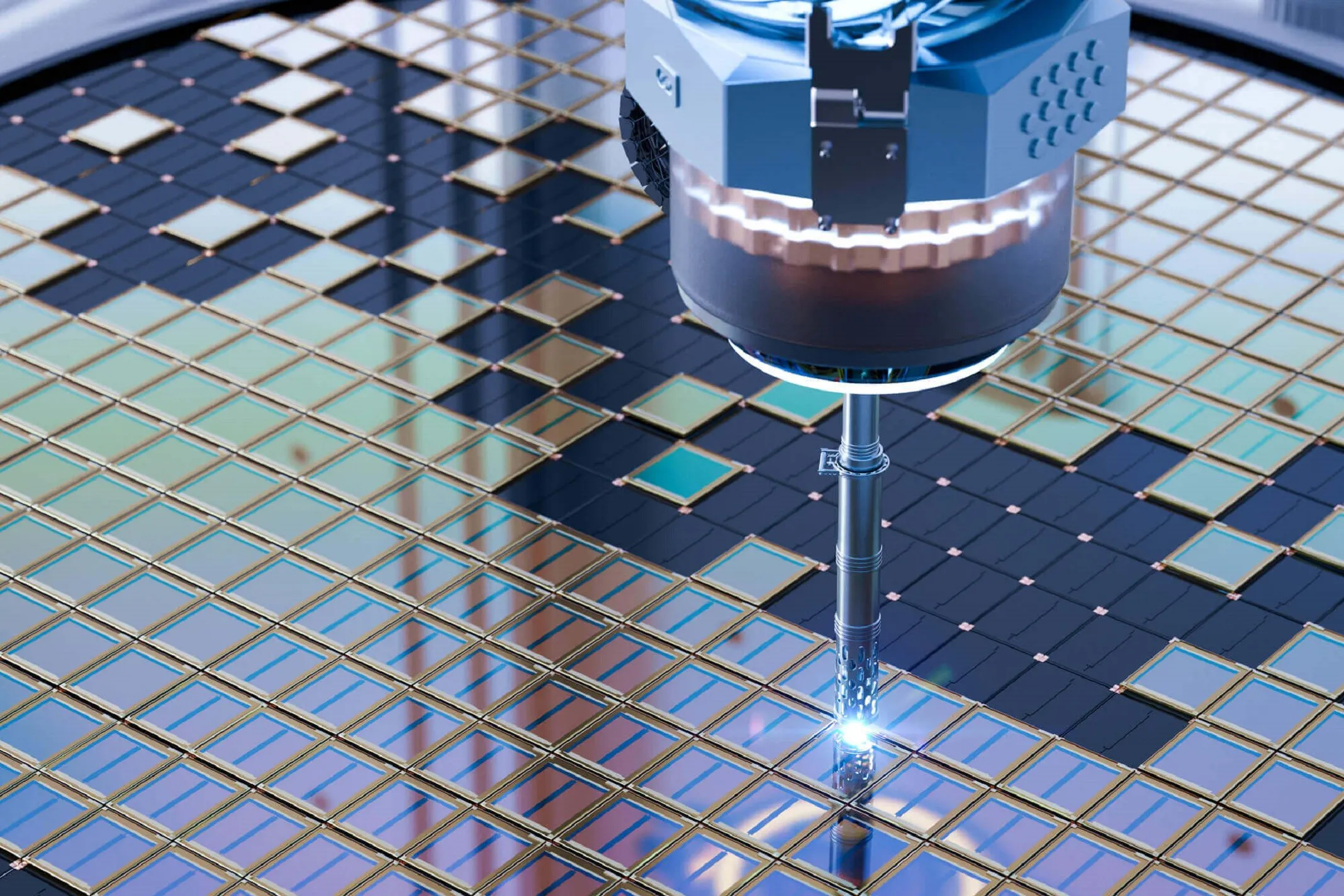

抜き加工は材料から必要ない部分を打ち抜くか加工方法で、せん断加工の一種です。

抜き型を材料に押し当て、目的の形に打ち抜きます。

四角などの直線的な形以外に、丸など曲線のある形や、いびつな形状にもカットできます。

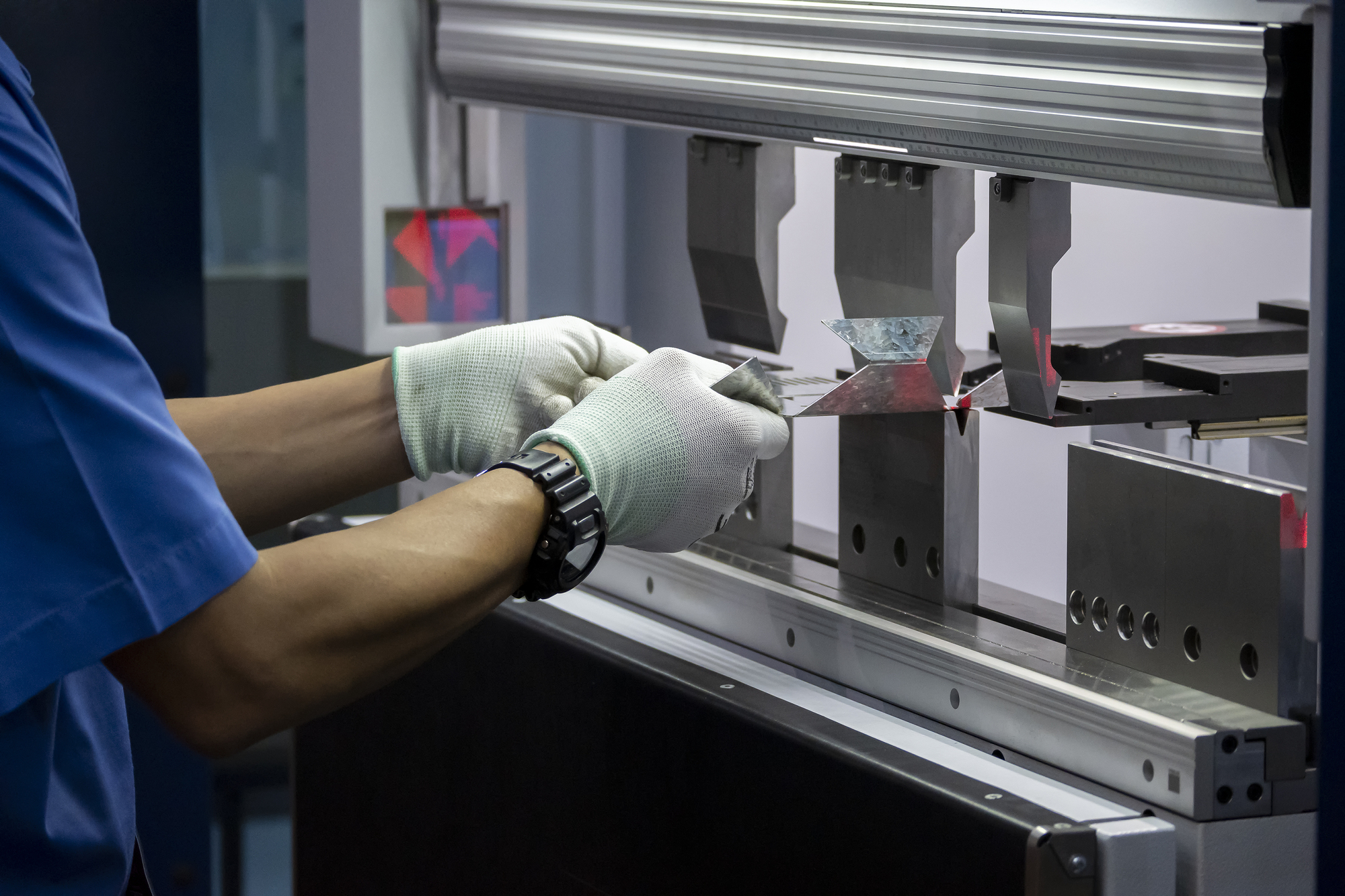

曲げ加工

曲げ加工は、加工機や金型を使用して、材料を目的の形に曲げる加工法です。

抜き加工で打ち抜いた平面の材料を、立体的に加工していきます。

加工機や金型の種類によって、V字・L字・Z字など、様々な形状に加工できます。

絞り加工

絞り加工は、平面の材料に凹凸を作る加工方法です。

材料となる金属板に圧力を加えることでへこませ、継ぎ目のない容器状に形成できます。

絞り加工の中でもそこが深いものを「深絞り」、底が浅いものを「浅絞り」といい、車のボディやキッチンのシンクなどの加工にも使われます。

鍛造加工

鍛造加工(たんぞうかこう)は、金属の塊をハンマーなどの工具で叩いて目的の形に成形する加工方法です。

昔ながらの手巣を叩いて鍛える鍛冶屋なども鍛造加工に分類されます。

材料の金属は、強く叩くことで金属内部の気泡をつぶし、結晶を微細化して結晶の方向を整えることで、粘り強さを与えます。

鍛造加工には、金型を使用して一気に加工する方法と、手作業で自由に叩いて加工する方法があります。

手作業で行なう鍛造加工は、プレス加工の定義とは少し違うかもしれませんが、金型を使う鍛造加工は、プレス加工と分類できるでしょう。

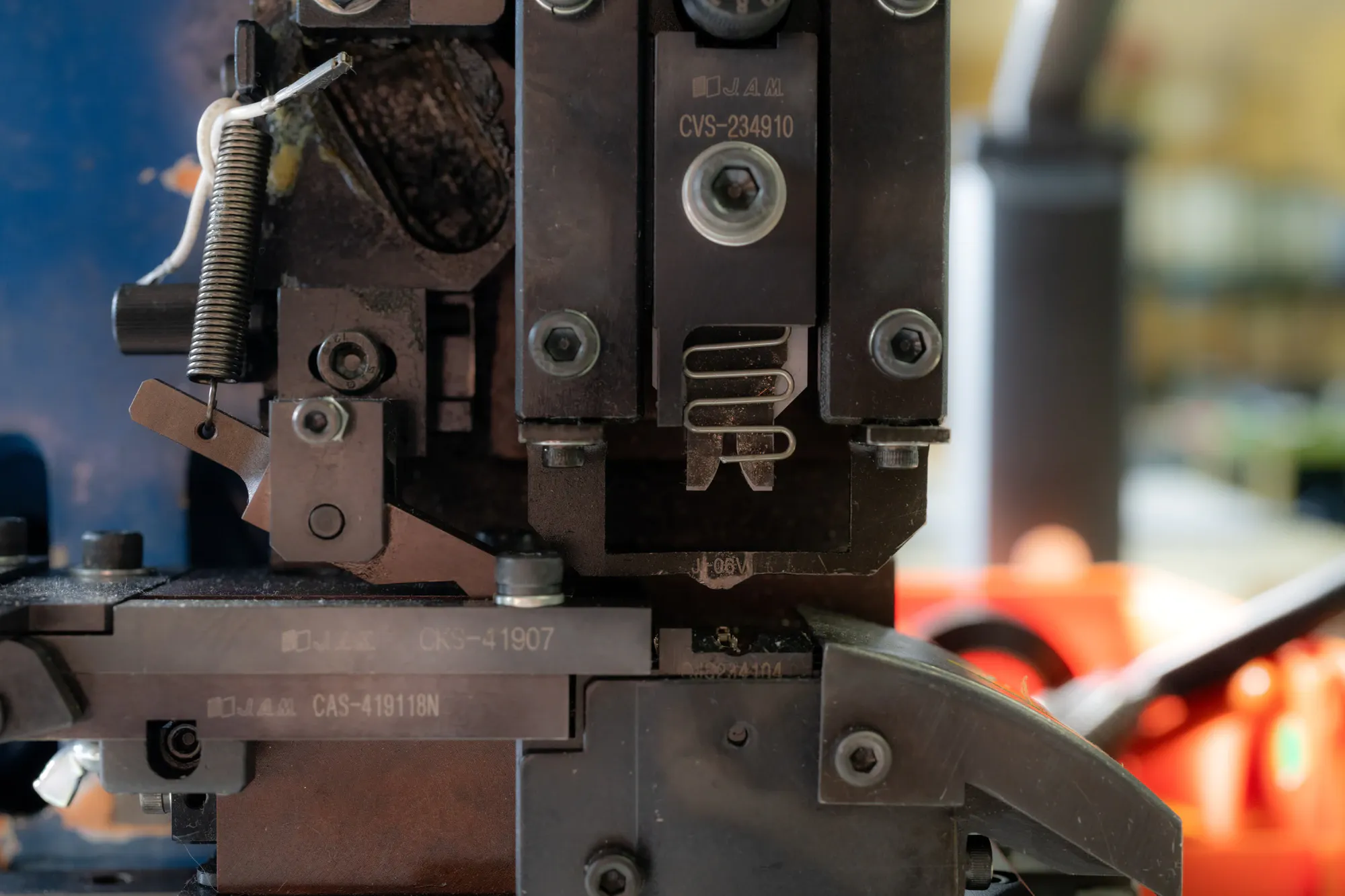

金型の種類

プレス加工に使われる金型にも種類があります。

プレス金型は、以下の4つに分類できます。

- 単発型

- 順送型

- トランスファー型

- ロボット型

単発型

単発型では、ひとつの工程だけを行います。

材料の装入や取り出し、移動などは、すべて手作業で行なわれます。

他の金型よりも、導入コストが安いのが特徴です。

単発型は、大きな材料の加工に向いています。

順送型

順送型は、機械の中に複数の金型が並んでいるので、1回のプレスで複数の手順をすすめられます。

単発型に比べると、機械の設計が複雑なので、導入コストが高い点はデメリットとしてあげられるでしょう。

一度に多くの工程をすすめられるので、生産性が高く、大量生産する製品の加工に向いています。

トランスファー型

トランスファー型では、単発型を並べて順番にプレス加工を施します。

加工した材料は吸盤やマグネットでつかまれ、自動移送装置によって次の工程に移動します。

順送型に比べると生産性では劣りますが、金型を個別に交換できるので汎用性は高くなるでしょう。

ロボット型

プレス機内部にある型が並列に並んでおり、各工程が独立しているのがロボット型です。

単発型を産業用のロボットで繋いでいます。

1回のプレスで1つの工程を進め、プレス機が自動で次の工程まで自動で流します。

プレス加工のメリット

プレス加工のメリットとしてあげられるのが、部品の大量生産ができることです。

一度金型を作ってしまえば、あとは同じ形状の部品をいくつでも量産できます。

プレス機に材料をセットするだけで、あとは機械が加工してくれるため、熟練の技術も必要ありません。

操作方法さえ覚えておけば半自動で加工できるので、作業者によって仕上がりに差が出ることもなく、常に安定した品質で仕上げられます。

一定の品質で安定的に大量生産できるのは、プレス加工のメリットです。

プレス加工のデメリット

プレス加工のデメリットとしてあげられるのが、金型製作や設備投資に費用が掛かることでしょう。金型やプレス機などの設備を用意するために、数千万から数億円かかることもあります。

高額な費用がかかったとしても、長期間にわたる大量生産を続けられれば、初期投資にかけたコストは回収できます。

しかし製品によっては、コストを回収する前に生産中止になるといったリスクがあることも、デメリットとして考えておく必要があるでしょう。

プレス加工の流れ

続いて、プレス加工をする時の流れを確認しておきましょう。

プレス加工の基本的な流れは以下の通りです。

- 金型に材料をセットする

- 機械を稼働する

- 仕上げ

1:金型に材料をセットする

加工目的に合う材料をプレス機の金型にセットします。

2:機械を稼働する

プレス機を稼働します。

些細なミスが大きな事故に繋がることもあります。安全に作業するためにも、正しい操作方法で、マニュアルに沿った稼働を心がけましょう。

3:仕上げ

プレス加工された部品の表面を研磨して整えたり、塗装して仕上げます。

まとめ

プレス加工は、日常生活で使われる様々な製品の製造に関わる加工法です。作業者の技術に関係なく、安定した品質でたくさんの金属加工ができます。長期的に大量生産する予定の製品であれば、プレス加工の導入を検討しましょう。

ただ初期投資に費用がかかるため、プレス加工を導入する場合は、ランニングコストも考慮して検討する必要があります。

またプレス加工は、目的によって加工法や使用する金型が変わります。今回紹介した、加工法や金型の種類を確認して、効率よく製品作りを進めましょう。