半導体工場のクリーンルームとは?クラスや仕組み、入室時の服装について解説

ナノメートル単位の精密さが求められる半導体製造では、空気中の微粒子や化学物質、温度変化など、あらゆる要素が製品の品質を左右します。半導体製造に必要な空間として活用されているのがクリーンルームです。

この記事では、クリーンルームの概要や必要性、仕組み、入室時の服装などについて解説します。

【おすすめ記事】

半導体とは?定義や仕組みをわかりやすく解説!3つの役割や日常生活での使用例も紹介

半導体エンジニアとは?仕事内容や年収、将来性 、有利なスキルを解説

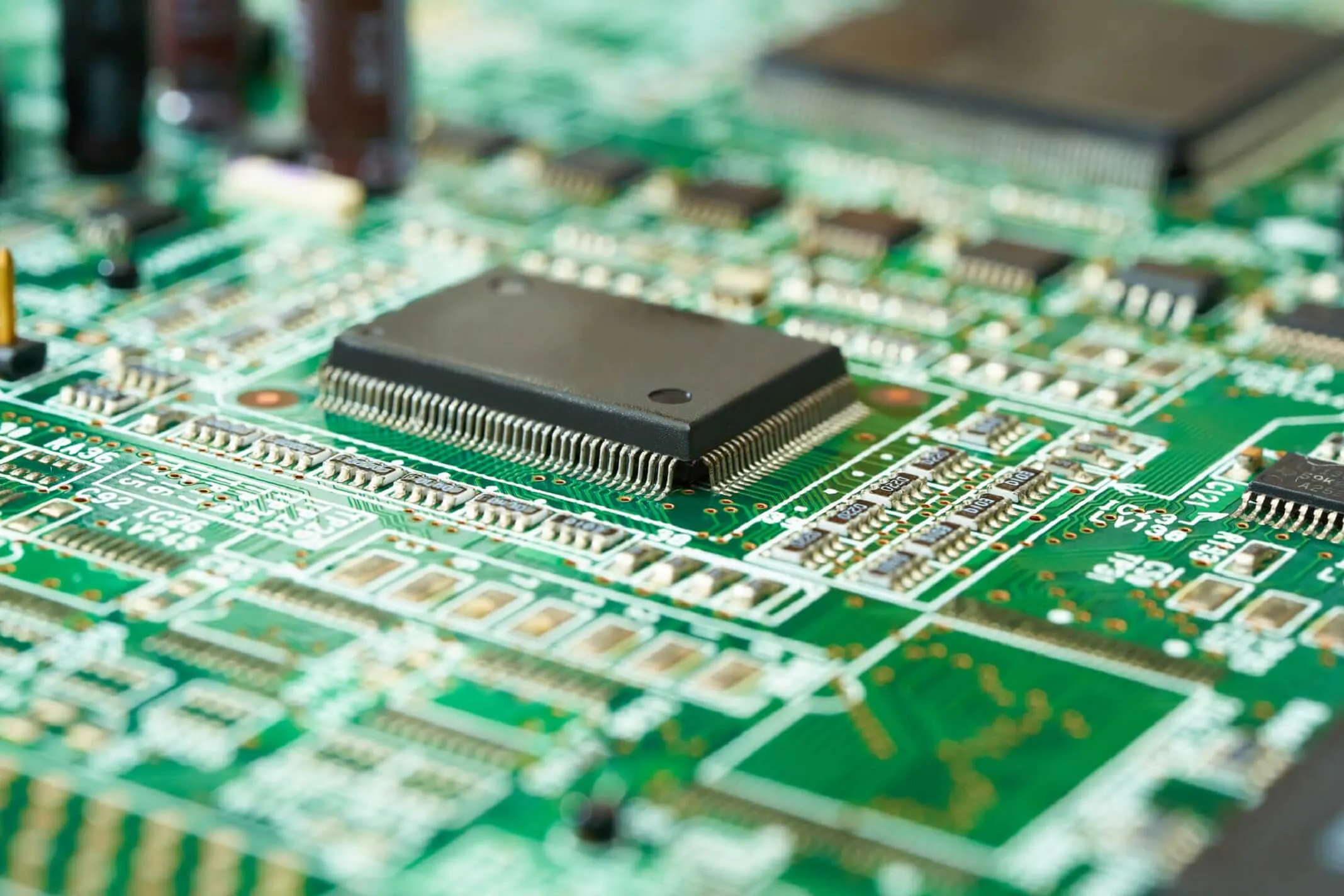

半導体工場のクリーンルームとは

半導体工場におけるクリーンルームとは、空気中に漂う微粒子や不純物、化学物質などを極限まで除去し、極めて高い清浄度を保っている空間です。クリーンルームでは温度や湿度、気圧や静電気などの条件も細かく設定されています。

一般的な室内空間と比べてクリーンルーム内の空気は格段に清浄で、半導体に対する微粒子レベルの異物混入を防ぐことができます。

クリーンルームは特殊な環境を維持するために高コストが必要です。用途に応じて、「部屋の一部のみをクリーンルーム化する」といった方法でコストダウンを図ることもできます。

なぜ半導体工場にクリーンルームは必要なの?

半導体はナノメートル単位の加工が求められます。このような超微細な加工を行う環境においては、わずかな塵や微粒子が存在するだけで不良の原因となってしまいます。

そのため、クリーンルームは半導体製造において欠かせない存在です。空気中の微粒子数を除去することで、製品の歩留まりを向上させ、半導体を安定して生産できるようになります。

微粒子制御

半導体の製造工程では、空気中に浮遊する微粒子が製品のクオリティに影響を与えます。もし微粒子が回路パターン上に落下すると、断線などの欠陥を引き起こす恐れがあります。

そのため、クリーンルームではHEPAフィルター(超高性能フィルター)を用いて空気中の微粒子を除去し、体積あたりの微粒子数をコントロール。微粒子制御によってナノメートル単位の加工ができ、半導体デバイスの製造を実現しているのです。

温度・湿度制御

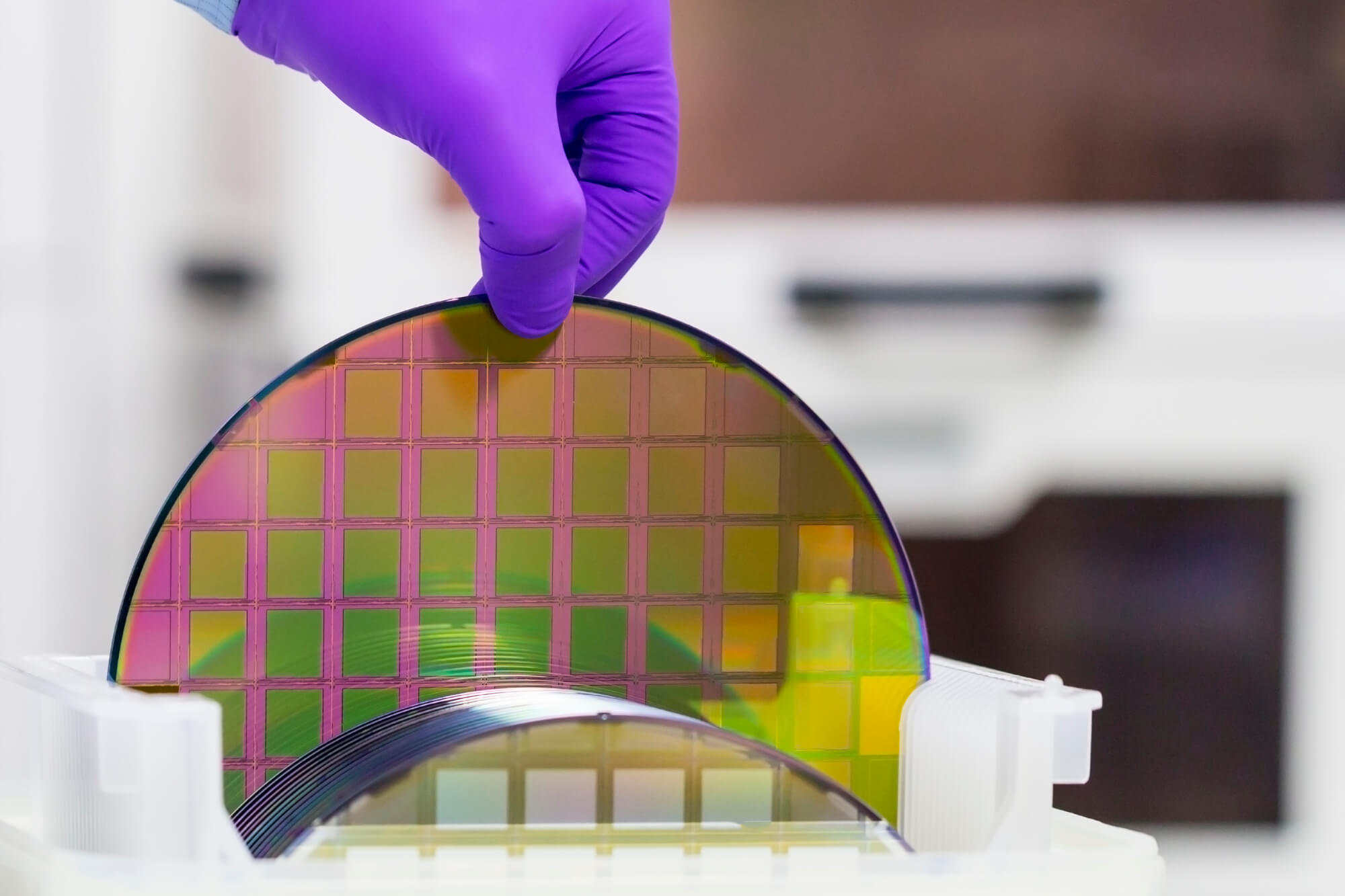

温度と湿度の管理も欠かせません。温度変化はシリコンウェハーなどの膨張・収縮を引き起こし、ナノメートル単位で求められる寸法に影響を及ぼします。

また、湿度の変化は化学反応や材料表面の状態に影響し、エッチングや成膜などのプロセスの安定性を損なうかもしれません。

クリーンルームの用途に応じて適切な温度・湿度を設定することになりますが、従業員の安全や衛生面を踏まえ、「室温23℃、湿度55%」ほどに設定することが一般的です。

化学物質制御

半導体製造ではさまざまな化学物質が使用されますが、こうした物質は互いに影響し合うため、予期せぬ化学反応を引き起こすかもしれません。

例えば、空気中に存在するわずかなアンモニアや酸性物質が、フォトレジストの感光特性を変化させたり、金属配線の腐食を促進したりすることがあります。

そのため、クリーンルーム内では化学物質の濃度を厳密に管理し、汚染物質に対して専用フィルタなどの除去装置を用いて対策しています。

微生物制御

微生物による影響は化学物質や微粒子ほど重視されない傾向にありますが、決して無視できるものではありません。微生物が分泌する酵素や代謝物質が半導体材料と反応して、腐食や変質を引き起こす可能性があるためです。

クリーンルーム内では、定期的な消毒や滅菌処理、空気の殺菌フィルタリングなどを行い、微生物の発生と増殖を抑制しています。

静電気対策

静電気は2つの問題を引き起こしかねません。

まず、微粒子の吸着です。静電気が発生すると、空気中の微粒子が帯電して材料の表面に引き寄せられ、回路パターン上に付着してしまいます。

次に、静電気放電による電子回路の破壊です。半導体はわずかな静電気放電でもゲート酸化膜の破壊などのダメージを受ける可能性があります。

これらの問題を防ぐため、クリーンルームでは帯電を防ぐ「静電靴」や「クリーンウェア」を装着したり、導電性の壁材や床材を使用したり、イオナイザー(静電気除去装置)を設置したりするなど、さまざまな対策が施されています。

入室管理

クリーンルームに作業者が入るときは微粒子や微生物が入り込む可能性が高まります。外部からの物質の持ち込みを防ぐため、次のような手順に従う必要があります。

まず、専用の更衣室でクリーンルーム用のガウンやフードなどの無塵服に着替えます。静電気が発生しにくく、繊維の脱落も最小限に抑えられた素材で作られています。

次に、エアシャワールームで全身に高速の空気を吹き付け、衣服に付着した微粒子を除去します。入室時には粘着マットで靴底の汚れを取り除くなど、いくつものステップが講じられています。

さらに、作業者は定期的にクリーンルームに関する講習を受け、適切な動作やルール理解を徹底することで、ヒューマンエラーによる汚染リスクを低減しています。

クリーンルームの仕組み

クリーンルームは、専用のパーテーションで作られた壁と天井を持ち、超高性能フィルターを通して清浄な空気を供給しています。

空気の清浄度を保つための循環システム、外部からの汚染を防ぐための気圧管理、温湿度の精密制御など、いくつもの技術が組み合わさることで、高度な清浄環境を維持しています。

高性能フィルターによって空気を清浄する

クリーンルームの心臓部とも言えるのが、「HEPAフィルター(High Efficiency Particulate Air Filter)」と呼ばれる超高性能フィルターです。HEPAフィルターは0.3μm(マイクロメートル)以上の大きさの微粒子を99.99%以上の効率で捕集する性能を持っています。

空調システムから送られてくる空気はすべてHEPAフィルターを通過し、微粒子などが徹底的に除去されます。

半導体製造においては、さらに高性能なULPAフィルター(Ultra Low Penetration Air Filter)が使用されることもあり、これは0.12μmの微粒子を99.9995%以上の効率で除去することができます。

こういった超高性能フィルターによって、クリーンルーム内の微粒子濃度は清潔に保たれているのです。

空気の流れを制御する

クリーンルーム内の空気の流れ方には、主に「垂直一方向流方式」と「乱流方式(非一方向流方式)」の2種類があります。

垂直一方向流方式は、天井全面に設置されたHEPAフィルターから床面に向かって清浄な空気が一定スピードで垂直に流れます。空気の流れが層流となり、発生した微粒子が室内に滞留することなく排出されるため、高い清浄度を実現できます。

一方、乱流方式では天井や壁の一部にフィルターを設置し、室内で空気を循環させることで微粒子を希釈して清浄度を保ちます。

半導体製造においては「垂直一方向流方式」を導入している場合が多いです。ただし、初期費用やランニングコストが高くなりがちです。

陽圧を維持する

クリーンルーム内は外部よりも高い気圧(陽圧)に保たれています。ドアの開閉や壁面のわずかな隙間からの外気の侵入を防ぎ、内部の清浄度を維持する役割を果たしているためです。

具体的には、供給される空気の量を排気される空気の量よりも多くすることで、常に中から外へと空気が流れる状態を作り出します。

また、陽圧が空気の流れを生み出すことで、微粒子を動かして堆積させない効果もあります。

汚染対策を行う

クリーンルーム内での汚染対策は「持ち込まない」「発生させない」「堆積させない」「排除する」という4つの原則に基づいて実施されています。

詳細は後述しますが、半導体製造でトラブルが起こった際にはこの4原則に立ち返って対策することが重要です。

クリーンルームのクラス(清浄度)の目安

クリーンルームのクラス(清浄度)は、空気中に存在する微粒子の量によって定義され、国際的な規格によって分類されています。

以前は米国連邦規格(FED規格)が採用されてきましたが、1999年以降はISO規格(ISO 14644-1)に統一されています。

ISO規格では、1立方メートルあたりに含まれる粒径0.1μm以上の粒子の数に基づいてISO Class 1から9までのクラスに分類されています。クリーンルームのクラスは数値が小さいほど清浄度が高く、数値が大きいほど清浄度が低いことを示します。

クラス/粒径 | 0.1μm | 0.2μm | 0.3μm | 0.5μm | 1.0μm | 5.0μm |

|---|---|---|---|---|---|---|

クラス1 | 10 | 2 |

|

|

|

|

クラス2 | 100 | 24 | 10 | 4 |

|

|

クラス3 | 1,000 | 237 | 102 | 35 | 8 |

|

クラス4 | 10,000 | 2,370 | 1,020 | 352 | 83 |

|

クラス5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | 29 |

クラス6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 |

クラス7 |

|

|

| 352,000 | 83,200 | 2,930 |

クラス8 |

|

|

| 3,520,000 | 832,000 | 29,300 |

クラス9 |

|

|

| 35,200,000 | 8,320,000 | 293,000 |

半導体工場で求められるクラスは主にISO Class 3~5です。ISO Class 3では1m3あたり粒径0.1μmの粒子が1,000個以下、0.5μmの粒子が35個以下という清浄度が求められます。

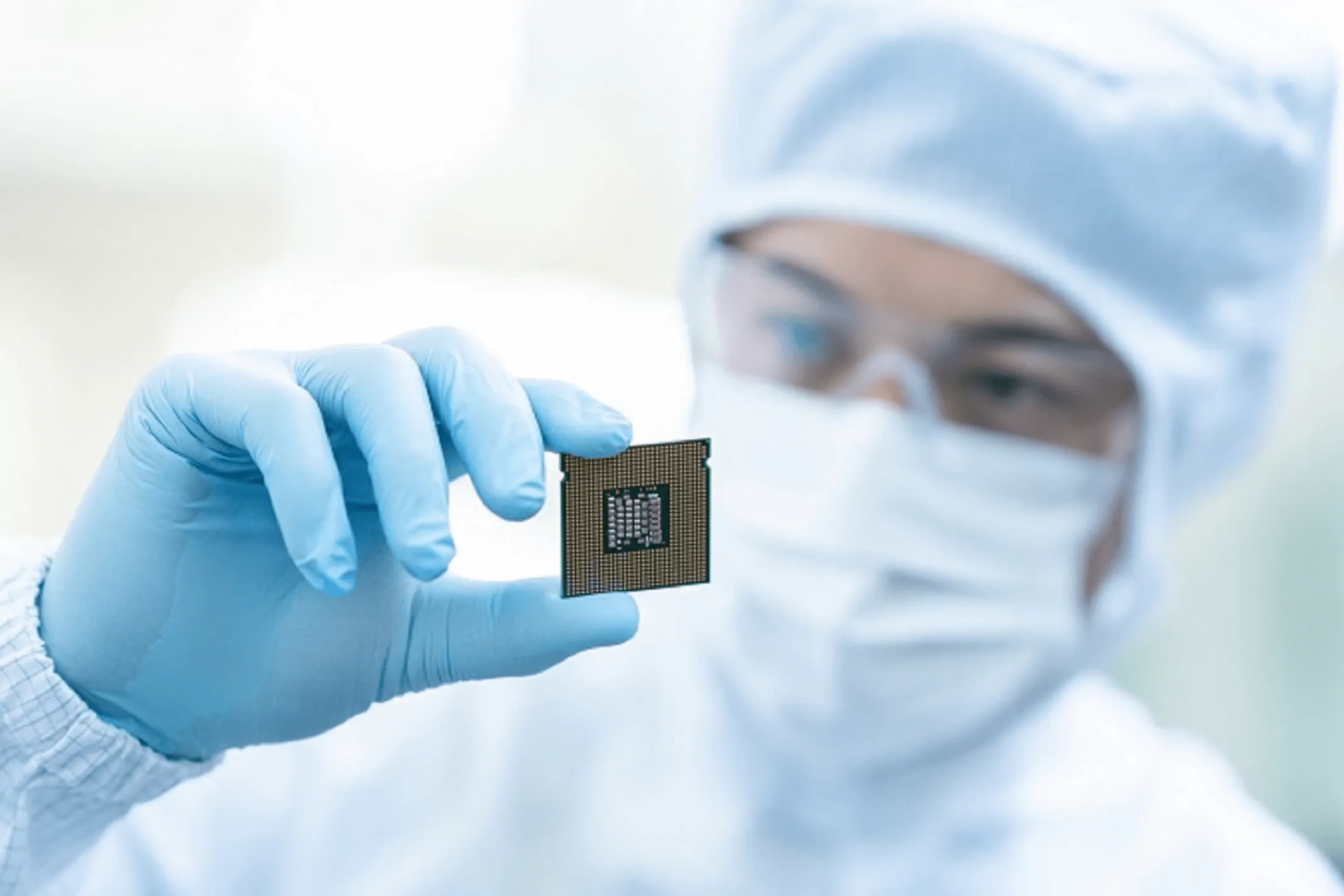

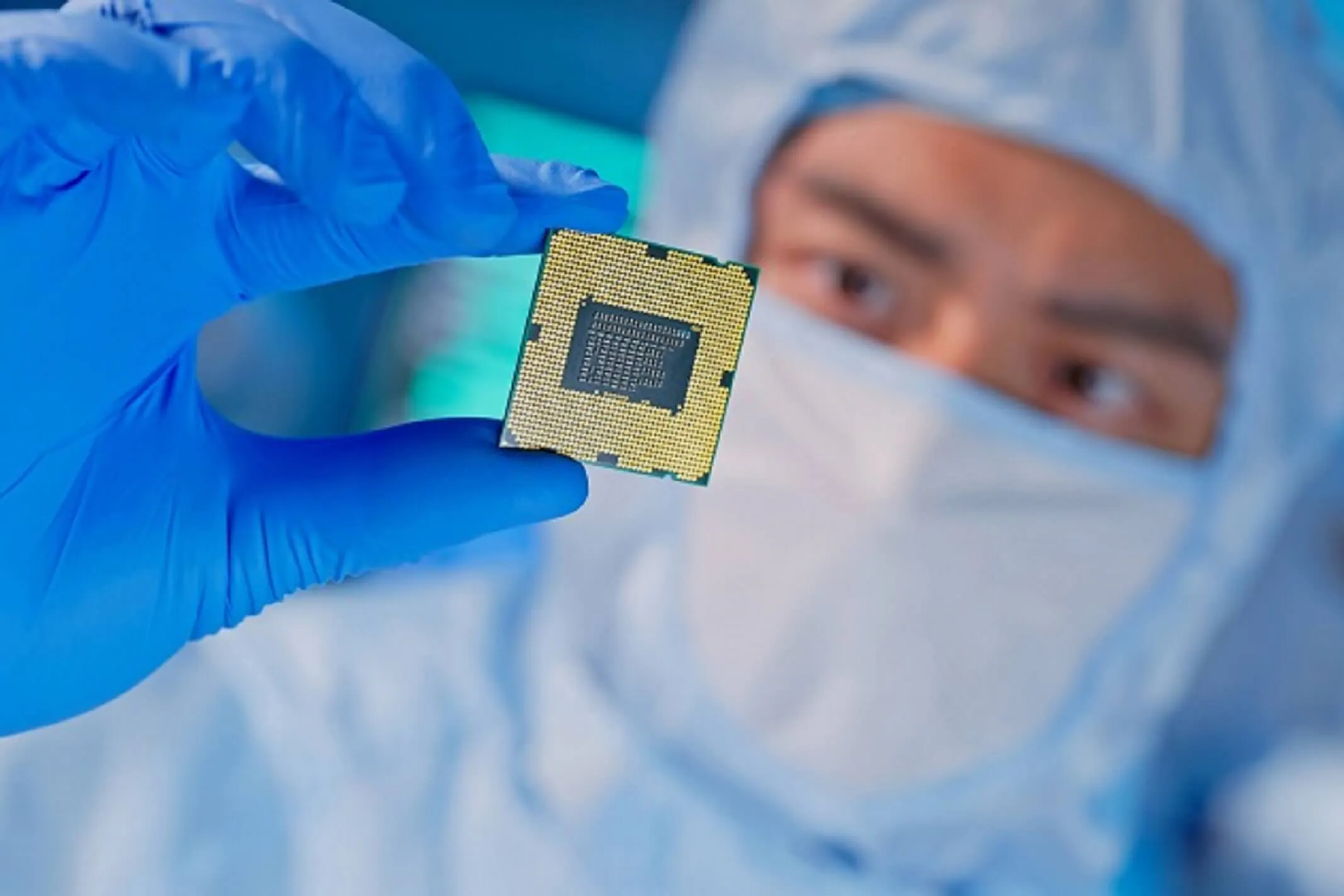

クリーンルームに入室時の服装

クリーンルームに入室する際は、外部からの汚染物質の持ち込みを防ぐため、専用の衣類を着用することになります。「クリーンウェア」「無塵服」などと呼ばれ、通常の衣類とは異なる素材や構造を持っています。

塵が発生しにくく、静電気が起こりにくい、汚れがつきにくいといった特性を持つ素材で作られており、人体から発生する微粒子の放出を最小限に抑える役割を果たしています。

クリーンルーム用の服装は、清浄度のレベルによって要求される内容が異なります。

高度なクリーンルームでは、全身を覆うフルスーツタイプのガウンに加え、フード、マスク、ゴーグル、手袋、ブーツカバーなど、露出部分を最小限にする完全防護型の服装が求められます。これらは毎回クリーニング設備で洗浄されるか、使い捨てタイプのものが使用されます。

クリーンルームに関してよくある質問

よくある質問についてお答えします。

クリーンルームの仕事はきつい?

クリーンルームの仕事はきつい面と慣れれば対応できる面の両方があります。

専用のクリーンスーツへの着替えは入退室ごとに必要で、動きにくさや息苦しさを最初は感じることもあるでしょう。

トイレ利用時は「作業を止める→退室→クリーンウェアを脱ぐ→トイレへ行く→クリーンウェアを再着用→衛生チェック→再入室」という手順を踏まなければならず、気軽に行けない不便さがあります。

品質・衛生管理のためのルール(飲食物やアクセサリー持ち込み禁止、マスク・ゴーグル常時着用、化粧禁止など)にも従う必要があります。

ただ、こうした制約は慣れていくほか、化粧やアクセサリー選びの時間が不要になるなどのメリットもあります。

【関連記事】半導体工場はきつい?やめとけと言われる理由は5つ!向いている人の特徴も解説

クリーンルームでは化粧禁止?

クリーンルームでは、一般的に化粧が禁止または制限されています。化粧品に含まれるパウダーやオイルが空気中に飛散し、製品に付着して不良品になってしまう可能性があるためです。

特にファンデーションやパウダー類は細かい粒子で構成されており、清浄度を低下させます。また、化粧品の化学成分が半導体材料と予期せぬ反応を起こすリスクも考慮されています。

こうした理由から、多くの半導体工場では入室前に化粧を落とすルールが定められています。

クリーンルームの4大原則とは?

クリーンルームの4大原則は、「持ち込まない」「発生させない」「堆積させない」「排除する」です。

「持ち込まない」はクリーンウェアへの着替えやエアシャワーの使用など、外部からの汚染物質の持ち込み防止を意味します。「発生させない」は低発塵材料の使用や、作業者の動作管理などで、室内での微粒子発生の最小化を指します。

「堆積させない」は清掃や空気の流れを生むことで、微粒子の蓄積を防ぐ原則です。「排除する」は陽圧や排気装置の活用などで微粒子を部屋の外に排出することを意味します。

4原則の実践によって、半導体製造などの作業に求められる環境を維持できます。

クリーンルームが黄色い理由は?

紫外線による製品の感光を防ぐためです。 半導体製造では写真技術を応用しており、一般的な白色光に含まれる紫外線が製品に当たると、ちょうどカメラのフィルムが光に当たって台無しになるように、製品が感光して不良品となってしまいます。

黄色のフィルターは紫外線の波長をカットする役割を果たしており、具体的には波長500nm以下の光(紫外線は10nm~400nm)をブロックします。黄色の代わりにオレンジ色のフィルターが使われることもあり、機能的には同等ですが、室内が暗く感じられるため、黄色が好まれる傾向にあります。

まとめ

半導体製造におけるクリーンルームは、微粒子・温湿度・化学物質・微生物・静電気の制御によって、ナノメートル単位の加工を可能にする空間です。最先端の技術と専門知識を持った半導体エンジニアが、クリーンルームで製造を担っています。

ワールドインテックのファクトリー事業では、こうした半導体製造分野でのキャリアにチャレンジしたい方を積極的に募集中です。充実した研修制度、キャリアアップ支援など、あなたの成長を全面的にバックアップします。IoTや医療など次世代技術の発展を支える半導体エンジニアとして、ものづくりの最前線で活躍してみませんか。