セル生産方式とは|メリットや現在注目されているダイナミックセル生産方式について解説

時代の変化とともに、大量生産は決して一般的ではなくなってきています。多様化する消費者のニーズと景気の変動などに対応するために、製造の現場では柔軟な対応が求められています。このページでは、さまざまなニーズに細かな対応ができる「セル生産方式」について詳しく解説していくとともに、従来の生産方式からの進化系である「ダイナミックセル生産方式」と、近年注目のインダストリー4.0についても分かりやすく解説しています。

セル生産方式とは

セル生産方式とは、多品種を少量のみ作る生産のやり方です。従来はライン生産方式という方法が一般的に用いられており、同じ製品を同じラインで大量に生産してきました。しかし時代の変化に伴い、多種多様な品目を少量のみ生産するという方法が求められています。

一人もしくは少ない人数で生産チームを組み、U字型に配置した部品や工具を用いて製品を組み立てていくというやり方です。従来のライン生産と比べて作業内容は多くなりますが、人数が少なく柔軟な対応ができるので、業務の効率化が狙えるだけでなく、作業場所も場合に応じて適宜移動する必要があります。

ライン生産方式との違い

ライン生産方式とセル生産方式は、以下のような違いが挙げられます。

セル生産方式 | ライン生産方式 | |

作業に必要な人数 | 少ない | 多い |

作業場のレイアウト | U字やL字のライン | 直線状のベルトコンベア |

ロット | 多品種・少数生産 | 少品種・大量生産 |

従来のライン生産方式と比べて、作業内容は多岐にわたります。このため、作業員一人一人に求められる能力は従来と比べてレベルの高いものになりますが、少ない人数でも対応できるため、人材不足の現場にとっては適切な方法といえるでしょう。また、細やかな対応が可能なので、業務効率のアップが狙えます。

セル生産方式のメリット

得られるメリットは以下の通りです。

【セル生産方式のメリット】

- 多品種少量生産が可能

- 生産量の変化に対応しやすい

- 高額な設備が不要

- 仕掛品在庫が削減

それぞれのメリットについて、詳しく見ていきましょう。

多品種少量生産が可能

従来のライン生産方式では難しかった多品種の少量生産ができます。作るものを注文に応じて変更する場合、製作に必要な部品などの交換が必要です。ライン生産は交換の際に全体の作業を止める必要があるので、どうしても非効率的になりがちですが、セル生産方式は独立している個別のセルで生産を行うので、ラインを停止させず個別で交換ができます。交換のために全体を止める必要がないので、多品種にも柔軟に対応ができるのです。

生産量の変化に対応しやすい

独立したセルごとで生産しているため、量に合わせてセルごとの稼働率を細かく調節できます。ライン生産は生産量が増えれば全体の稼働率を一律でアップしなければなりませんが、セル生産方式であれば量の変化に応じて個別のセルで対応ができるのです。たとえ必要量が変動しても他の製品生産に影響を与えることなく、稼働率の調節が可能です。

必要な生産量は常に一定ではなく、景気や時代によって変化していきます。生産量の予想が立てにくい製品や需要環境が不安定な製品は、セル生産方式が向いているといえるでしょう。従来と比べて細かい点で調節ができるのは、セル生産方式ならではの強みです。

高額な設備が不要

主に作業する人が手を動かして生産を行うため、高額な設備が不要です。ライン生産方式は大型コンベヤや各種工作機械が必要で、導入するには高額なコストがかかります。一方セル生産方式は初期のうちは人的コストと、組み立てや溶接に必要な機械類の導入コストみなので、大型機器類が必要な従来方式と比べて高額な設備は必要ないのです。ただし、業務効率アップや動作改善のために、一部を自動化する必要はあります。従来の方法と比べて比較的設備コストが安く抑えられるのは、セル生産方式の大きなメリットといえるでしょう。

仕掛品在庫が削減

セル内で製品の組み立てが完了するため、工程間の仕掛品在庫を大幅に削減することが可能です。

製造業の現場において、過剰な在庫は大きなリスクとなります。過剰な在庫はキャッシュフローを悪化させ、資金繰り圧迫の大きな原因となるのです。これを解消するために、仕掛品在庫の削減は必要不可欠となります。在庫には欠品リスクもありますが、このリスクを過剰に恐れるあまり在庫を増やすと、今度は過剰在庫リスクに陥ってしまいます。在庫管理は現場が常に抱える問題の一つですが、セル内で組み立てが完了すれば都度仕掛品在庫を抱える必要はなくなるので、仕掛品在庫を大幅に削減可能です。仕掛品在庫削減により過剰在庫のリスクがなくなり、安定した経営につながるでしょう。

セル生産方式のデメリット

デメリットは以下の通りです。

【セル生産方式のデメリット】

- 自動化しにくい

- 作業者のスキルに品質が左右されやすい

それぞれのデメリットについて、詳しく見ていきましょう。

自動化しにくい

形式上、自動化しにくいというデメリットが存在します。生産する品種により工程を変えなければならないため、人とは違い柔軟な対応ができない機械には難しいやり方です。主に人の手で作業するため、作業内容を明確に数値化や言語化するのが難しいといえます。また、工程の中には熟練の技能者による作業も入ってきます。こうしたレベルの高い工程も言語化や数値化が難しく、機械に反映させることができません。安定した品質と生産数のためには機械の手が必要不可欠ですが、セル生産方式は機械の導入が難しいため、安定化が大きな課題となっています。

作業者のスキルに品質が左右されやすい

人の手による作業量が従来の方式より多いのが難点です。このため、作業員のスキルが製品の品質に反映されやすくなり、一定の品質を維持するのが困難となっています。作業員一人当たりにかかる負担が大きいのも問題で、多くの工程を一人で完結させる必要があります。従来方式より人数は少なく済みますが、作業員の教育のために必要なコストがかかるため、場合によっては人的コストがかなり大きくなるでしょう。生産方式上、職人気質が強くなりやすい傾向にあるため、教育を施すのは容易ではありません。セル生産方式を導入する場合、こういった課題をクリアしていく必要があります。

セル生産方式の進化版!ダイナミックセル生産方式とは

セル生産方式のデメリットを解決すると期待されているのが、ダイナミックセル生産方式です。ライン生産方式とセル生産方式のメリットを組み合わせた折衷案的な方法で、それぞれの優位性を採用することで品質の安定化と生産の効率化、柔軟性のある対応ができるとされています。

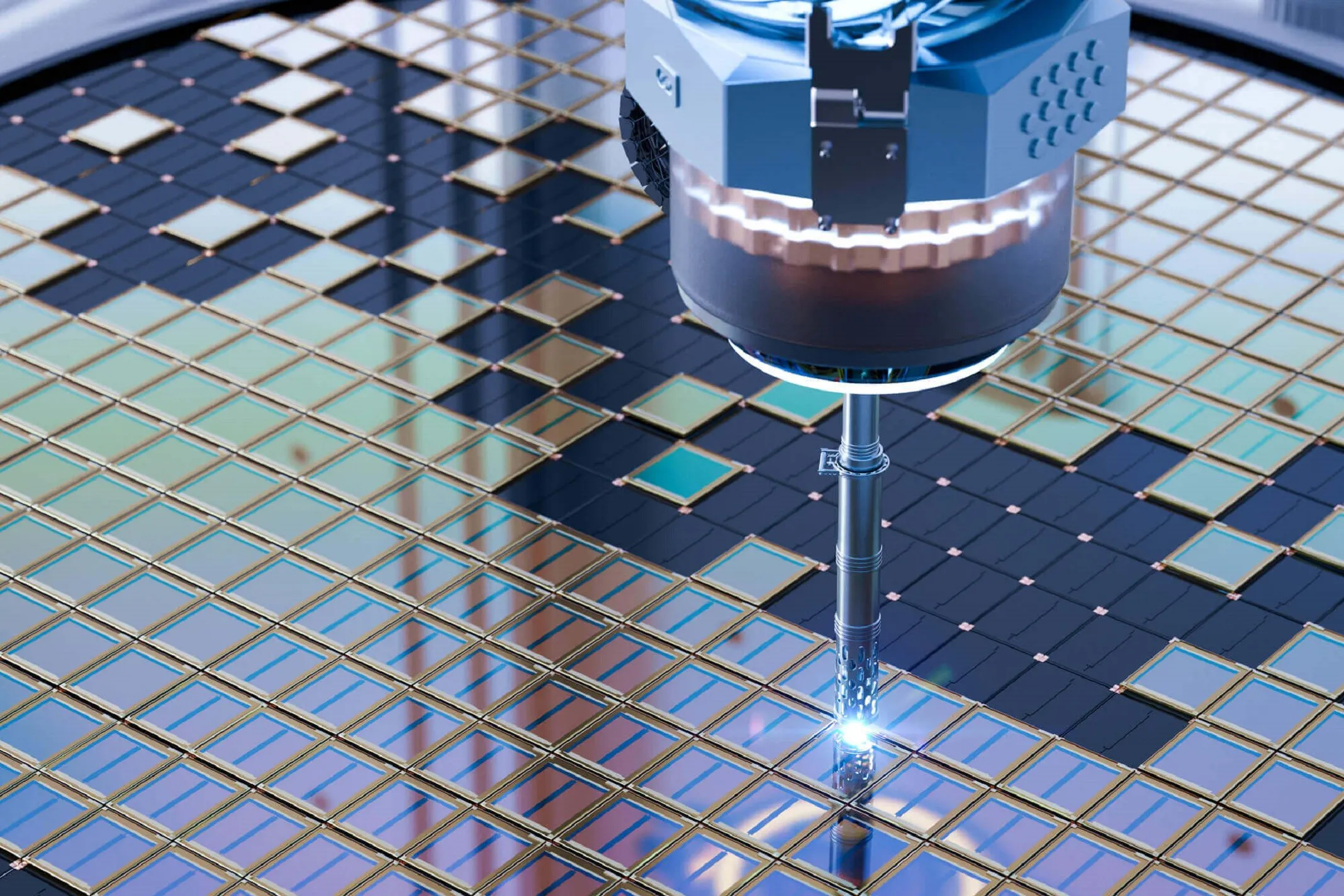

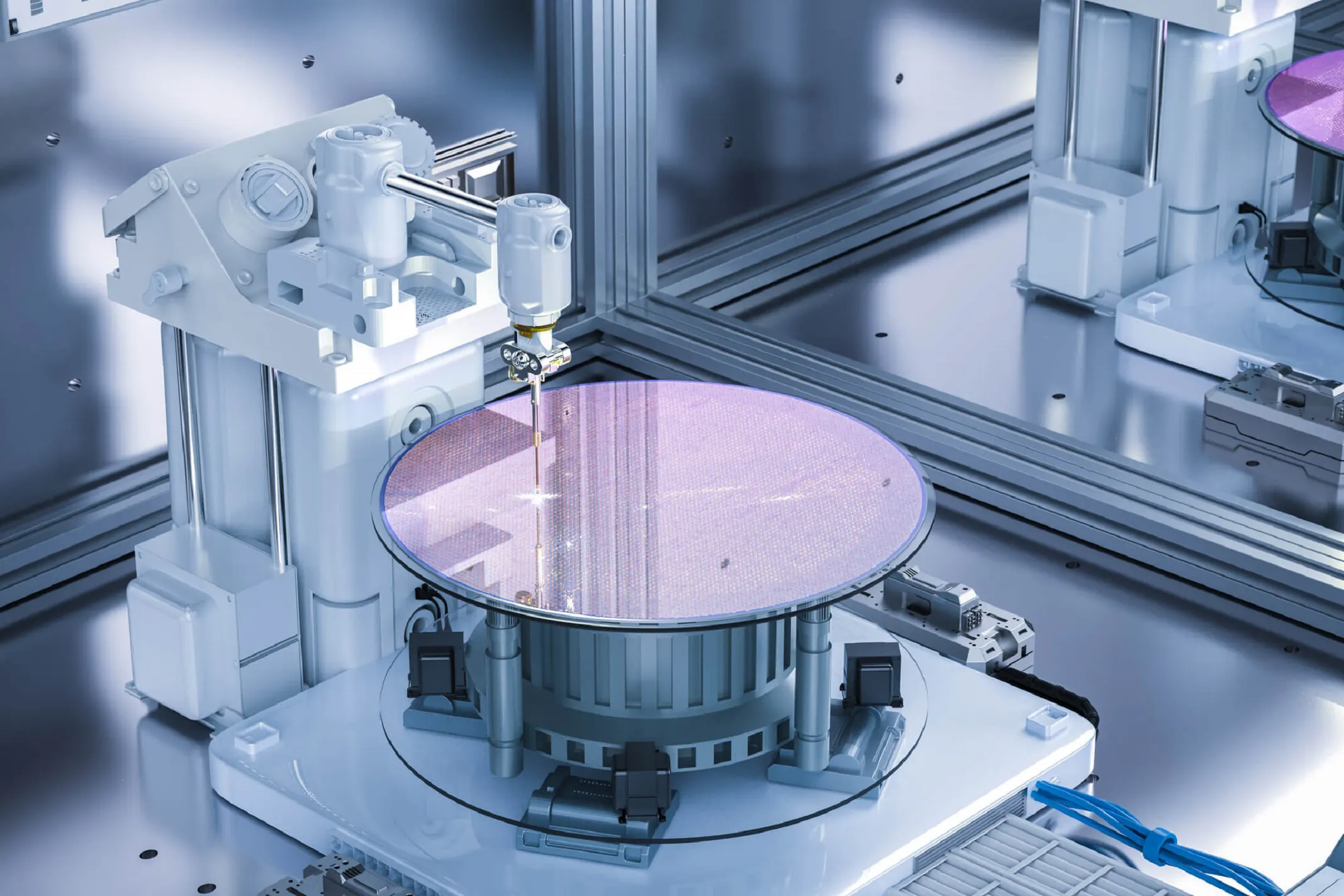

ダイナミックセル生産方式は工作機械をクラウド上で接続し、作業を行います。各工程をセルごとに分けて組み立てや加工を行いますが、その際にクラウドに接続した機械を用いることで、リアルタイムで工程の変更やラインの組み換えが可能となるのです。従来方式より柔軟な生産が可能で、セル生産方式と比べて生産効率をアップさせ、さらに品質の一定化が狙えます。

インダストリー4.0とは

インダストリー4.0は、ダイナミック生産方式を行う上で欠かせない産業政策です。2011年にドイツ政府が発表した産業政策で、日本語では「第4次産業革命」と訳されます。製造業にIT技術を取り入れて、政策が進めば工場の完全自動化が近付くとされています。完全な工場の自動化により、人的コストの削減や安全性の確保、品質の一定化や安定供給といったさまざまなメリットが得られます。

ダイナミックセル生産方式はインダストリー4.0の要とされており、クラウド上に機械をつなげることでリアルタイムに情報へアクセスし、その情報に応じて生産していくのです。大量生産と同じスピードで多品種の生産を行い、途中で変更があっても理論的には機械で対応が可能とされています。インダストリー4.0を進めていくために、ダイナミックセル生産方式は欠かせない重要な要素なのです。

まとめ

時代の変化や景気の変動により、製品の需要は変化していきます。従来のライン生産方式では細かな変化に対応するのは難しいとされていましたが、セル生産方式であれば人の手により柔軟な対応が可能です。しかし、人的コストや教育の問題、品質の一定化が困難など、メリットだけでなくデメリットも多数存在します。従来のライン生産方式とセル生産方式のいいとこ取りであるダイナミックセル生産方式が一般的になれば、製造現場の抱えるさまざまな問題を解消できるでしょう。通信技術の発達とともに、ダイナミックセル生産方式導入による工場の自動化が現実味を帯びてきました。実現と導入に向けた準備を今から進めておき、工場の自動化を進めていきましょう。